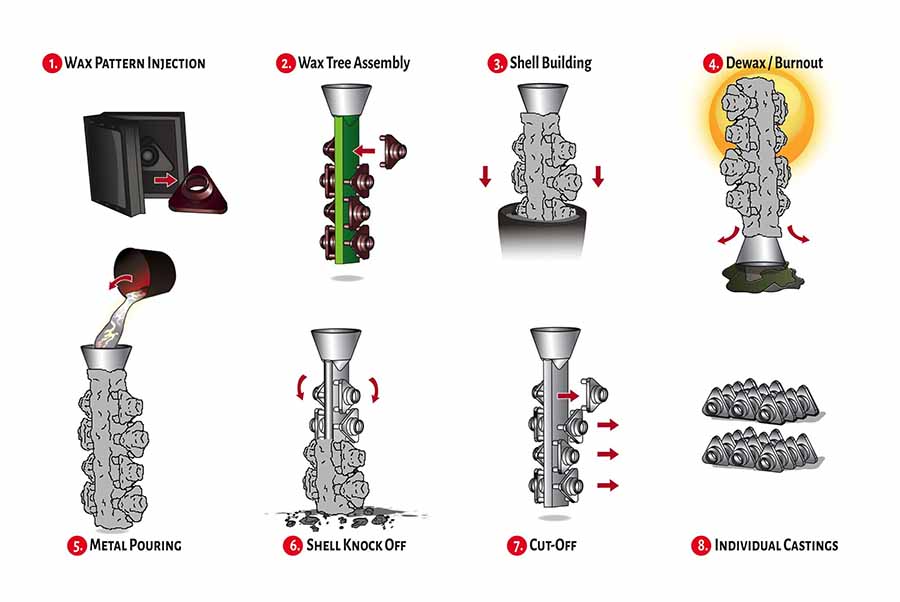

Fundição de investimentoutiliza padrões de cera produzidos por ferramentas especiais e exclusivas de acordo com as peças fundidas exigidas. Os padrões de cera (réplicas) são cercados por camadas de materiais refratários ligados para formar uma casca forte para suportar os metais e ligas fundidos a quente. O processo de desparafinação removerá a cera para permitir uma cavidade oca para que o metal fundido as preencha para formar as peças fundidas desejadas. É por isso que a fundição por cera perdida também é chamada de processo de fundição por cera perdida. Na moderna fundição de microfusão, os materiais ligados referem-se principalmente ao sol de sílica e ao vidro de água, o que pode garantir a superfície fina dofundições de investimento. O processo de microfusão é frequentemente usado para produzir peças fundidas de aço carbono, peças fundidas de aço-liga,fundições de aço inoxidávele fundições de latão. Aqui neste artigo, tentamos apresentar as principais etapas da fundição de investimento.

Desenvolva as ferramentas para injeção de cera

De acordo com as peças fundidas desejadas e considerando a tolerância para pós-usinagem e possível encolhimento, os engenheiros da fundição de microfusão deverão projetar e produzir o molde em metal (também chamado de “matriz”) e os ferramentais para produzir os padrões de cera.

Criando um padrão de cera

Em modernofundição por cera perdida, os padrões de cera são normalmente feitos injetando cera em uma ferramenta de metal ou “matrizes” com máquinas de injeção especiais. Para fundições múltiplas, uma ferramenta de silicone é geralmente feita a partir da escultura do artista e a cera é injetada ou derramada na cavidade resultante.

Conjunto de árvore de cera

Normalmente não é econômico fazer peças pequenas, uma de cada vez, então os padrões de cera são normalmente fixados em um canal de cera. A cera entre o(s) padrão(ões) e o sprue é chamada de portas, porque estrangula a direção e o fluxo da liga fundida no vazio feito pelo padrão. O sprue tem dois propósitos

- 1. Fornece uma superfície de montagem para montar vários padrões em um único molde, que será posteriormente preenchido com liga

- 2. Fornece um caminho de fluxo para a liga fundida no vazio criado pelos padrões de cera.

Edifício Concha

A próxima etapa do processo é construir uma casca de cerâmica ao redor da árvore de cera. Essa casca acabará se tornando o molde no qual o metal é derramado. Para construir a casca, a árvore é mergulhada em um banho de cerâmica ou lama. Após a imersão, lixar finamente ou aplicar sobre a superfície molhada. O molde é deixado secar e o processo é repetido diversas vezes até se obter um molde cerâmico em camadas, capaz de suportar as tensões do metal fundido e das ligas durante o processo de vazamento.

Desparafinação / Burnout

Antes de despejar o metal no molde, a cera é removida aquecendo a casca. Isso normalmente é feito em uma autoclave de desparafinação a vapor, que é como uma grande panela de pressão industrial. Outro método é o uso de um forno instantâneo, que derrete e queima a cera. A cera poderia ser coletada e reutilizada para fazer os próximos padrões de cera. Muitas fundições de microfusão usam ambos os métodos em conjunto. O fogo instantâneo queima a cera residual e cura a casca, pronta para receber o metal fundido e as ligas.

Derramamento de metal

Antes de o metal ser derramado no molde ou casca de cerâmica, o molde é pré-aquecido a uma temperatura específica para evitar que a liga fundida solidifique ou congele antes que todo o molde seja preenchido. A liga é derretida em um copo de cerâmica (chamado cadinho) usando um processo conhecido como fusão por indução. Uma corrente elétrica de alta frequência cria um campo magnético ao redor da liga, gerando campos elétricos dentro do metal (correntes parasitas). As correntes parasitas aquecem a liga devido à resistência elétrica do material. Quando a liga atinge a temperatura especificada, ela é despejada no molde e o molde pode esfriar.

Shell derrubado

Uma vez resfriado, o material da casca é removido do metal por meio de métodos mecânicos, como martelo, jato de água de alta pressão ou mesa vibratória. A remoção da casca também pode ser realizada quimicamente, usando uma solução cáustica aquecida de hidróxido de potássio ou hidróxido de sódio, mas esta abordagem está sendo eliminada devido a preocupações ambientais e de saúde.

Cortar

Uma vez removido o material da casca, o sprue e as portas são cortados manualmente ou por corte a laser. As áreas de corte precisam ser lixadas até obter uma superfície fina.

Fundições Individuais

Depois que as peças são removidas do sprue e as portas removidas, a superfície pode ser acabada por vários meios, como vibração, acabamento de mídia, cintagem, lixamento manual e polimento. O acabamento pode ser feito manualmente, mas em muitos casos é automatizado.Peças fundidassão então inspecionados, marcados (se necessário), embalados e enviados. Dependendo da aplicação, as peças fundidas podem ser utilizadas em seu “formato líquido” ou submetidasusinagempara superfícies de precisão.

Horário da postagem: 18 de janeiro de 2021